作者 | 牛晓通

编辑 | 吴岩

从丰田号称“全新造车理念”的TNGA,到大众集团生产涵盖A00到B四个级别车型的MQB(横置发动机模块化平台),再到吉利与沃尔沃共同开发的CMA(Compact Modular Architecture),模块化架构,俨然已经成为汽车制造业的“网红”,并架成为衡量车企品牌生产制造技术实力的标准之一。

“CMA架构可以理解为底层平台的模块化。”8月21日,在汽车之家组织的走进吉利汽车活动中,吉利品牌研究院院长李传海向未来汽车日报等媒体介绍。

汽车制造工业发展史的第一次革命性演进发生在20世纪初,福特公司发明流水线生产方式,将汽车工业的生产效率的改善和成本的降低带来里程碑式的改变。随着汽车产销量逐渐增大,车型品类日渐丰富,对于产品结构丰富的主机厂来说,流水线生产的弊端逐渐体现:一条生产线只能生产同一种车型,也就意味着生产效率不能匹配产品丰富化的程度。

在此背景下,由流水线概念升级而来的“平台”概念诞生,并迅速成为汽车制造业的主流。平台作业使得不同车型可以使用同一条生产标准,比如底盘、内饰、发动机,因此厂家可以应用同一个制造平台生产多种车型。

架构是在平台基础上更底层的模块化,即“基础架构模块化”。在大众的MQB模块化架构上,诞生了A0平台、A1平台、A2平台、B平台,在丰田的TNGA架构也诞生了C平台、K平台、N平台、L平台,在各个平台将会诞生不同的车型。以大众的MQB为例,POLO和途昂两款不同级别的汽车就是来自MQB平台生产。

吉利采用的CMA架构是一个针对中级车的基础模块架构,由吉利和沃尔沃共同研发,诞生于吉利欧洲研发中心,能够覆盖从A级到B级的不同车型开发需求,沃尔沃XC40和领克01便是出自CMA架构。

据介绍,吉利控股集团目前拥有四大基础模块架构, SPA、BMA、CMA和电动汽车专属架构PMA,目前吉利首个CMA工厂已经投产。

架构开发最大的优势在于生产过程的通用化。架构的延展性可以使得不同品牌的产品共用同一套生产机制,采用统一的集成方案和统一的接口方案,降低产品生产成本和周期。同时,通用化并不意味着产品的雷同。在保证通用化的前提下,不同品牌的产品可以根据需求不同,提供有差异化的选择。

“有些品牌考虑空间,有些考虑实用性,或者考虑整车运动特质等等。架构的模块化给了不同品牌不同的选择,就像大众有半独立悬架和独立悬架,基于品牌的定位不同,可以选择半独立悬架,有一些选择独立悬架。”李传海表示。

差异化的另一优势在于丰富的可调节原件,包括软件的调校,比如动力、转向、制动。”有些品牌要求制动好,有些要求舒适性,有人喜欢比较激进的动力风格,这些都是可以模块化的,可以给不同的品牌以不同的选择。“在保持通用的基础上,给不同的品牌灵活的差异化选择。

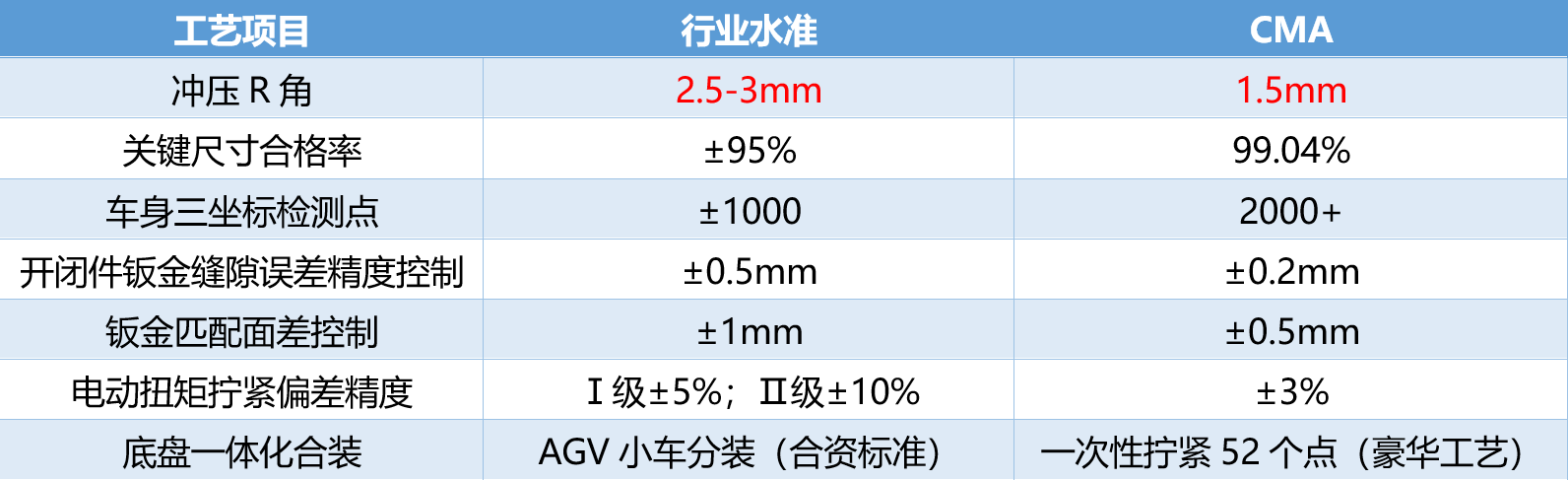

不同于开发一条普通的生产线,架构开发往往需要考虑到未来5到10年、甚至更长远的生产需求。因此,一个全新架构的推出,往往也会带来更高的生产标准,这也意味着对相应的供应商提出了更高的要求。例如吉利的CMA架构是跟沃尔沃联合开发,参考的是沃尔沃的安全标准,高于国际标准。

李传海介绍,吉利的CMA架构最早从2013开始启动开发,开发之初就考虑到了新能源汽车,所以CMA架构除了用于生产传统燃油车,同时原生兼容MHEV、HEV、PHEV、EV等车型。

更高的生产标准对供应商提出了更高的要求。吉利的CMA架构推广过程中,“很多国内的供应商明显不适应”。为了解决这一问题,吉利曾派驻工程师长期驻点协助供应商。

标准提高也是架构开发规模化效应带来的进步。“如果仅仅是为了开发一个新车型而使用了更高标准的零部件,从成本角度来看,供应商很难愿意主动提高标准配合你的开发。只有整体架构标准提高,才能带来规模化效应,提高整体供应商的产品标准。”李传海介绍。

在车企产品结构日益丰富的环境下,架构开发对主机厂的重要性将日益凸显。丰田TNGA在2017年宣布进入中国时,丰田曾表示到2020年,希望在TNGA打造的车型占到丰田中国销量的70%左右。李传海也认为,“ 基础架构模块化是汽车行业开启未来的必然趋势”。

本文来自36氪「未来汽车日报」,作者:牛晓通。